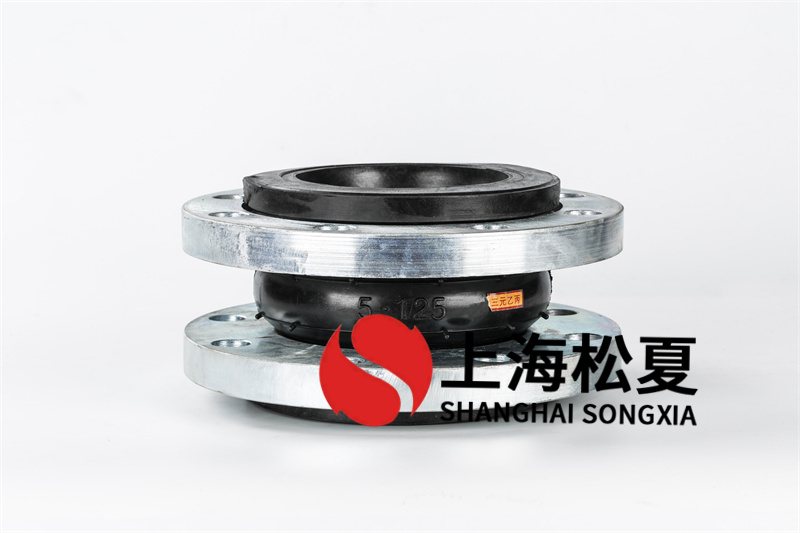

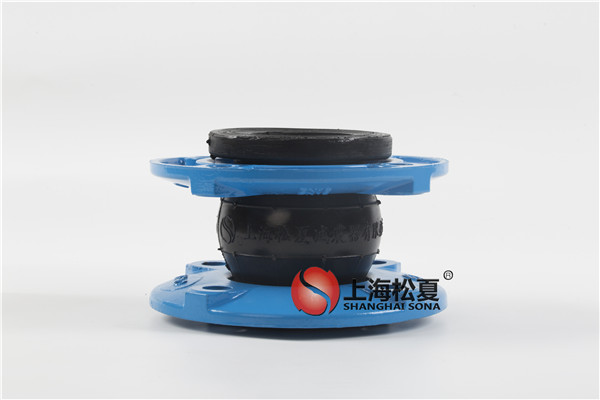

一、單球橡膠接頭塑料模具;多進膠口磨具需要調整各進膠口的充模速率,對稱性設立進膠口。單球橡膠接頭模具部位應有效地設定冷卻循環(huán)水道,確保模具制冷對清除或者減少收縮起到良好的效果。全部磨具應沒有毛邊并且具有鎖模密閉性,能夠承受髙壓、快速、低粘度熔料的充模。

二、單球橡膠接頭注塑設備;送料不夠,注塑機螺桿或柱塞泵偏磨,注入及試壓時熔料產生漏流,減少了充模壓力灰量,導致熔料不夠。噴頭孔太大或過小。過小就容易阻塞入料通道,很大則將導致射力度不大,充模產生艱難。

三、單球橡膠接頭生產工藝流程;提升注入工作壓力,試壓工作壓力,增加注入時長。針對人員流動性大塑料,髙壓也會產生毛邊造成塌坑應適當調整料溫,下降料筒前端和噴頭溫度,使進到凹模的熔料容量轉變降低,容易冷固;對高粘度塑膠,應提升料筒溫度,使充模非常容易。收縮出現于進膠口地區(qū)時要增加保壓時間。提升注入速率能夠較容易地使制件充斥著并清除絕大部分的收縮。厚壁制件應提升磨具溫度,確保料流流暢;厚壁管制件應降低模溫以加快外皮的干固定形。增加制件在結構內制冷停留的時間,維持均勻生產時間,提升背壓式,絲桿前端保存一定的減震膠墊等都有益于降低收縮狀況。低精度產品應盡早脫模使其空氣中或開水中慢慢散熱,能使收縮凹痕輕緩也不影響應用。

四、原材料難題:原材料過軟易出現凹痕,有效的辦法要在單球橡膠接頭注塑過程里加入成核劑以加速結晶體。

微信二維碼

微信二維碼